위안 생산 과정

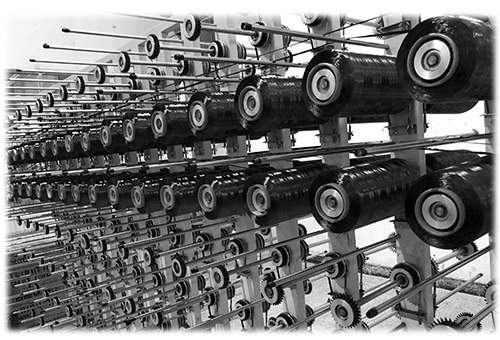

고유 한 수지

휠의 안정성을 높이기 위해 소재 관리가 뿌리라고 생각하고있어 일본 도레이에서 탄소 섬유 원사를 수입하여 자체 연구 개발 한 내열성 수지와 혼합하여 그래서, 소스에서 우리는 확고하게 품질을 제어합니다.

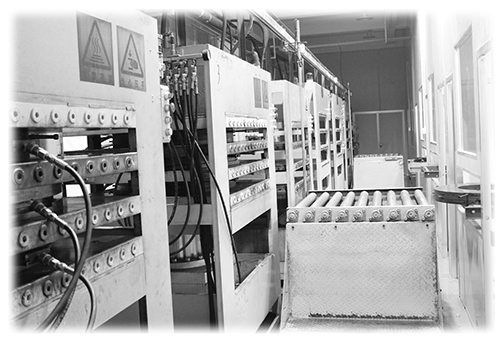

림 생산

우리는 9 개의 림 성형 장비를 가지고 있으며 성형 온도는 300 ℃로 가열 될 수 있습니다. 림의 월 생산량은 재료 준비에서 성형 금형에 들어가기 위해 10,000 PC에 도달 할 수 있으며 전체 공정은 일정한 온도와 먼지가없는 작업장입니다. , 각 림이 충분한 자격을 갖추 었는지 확인하기 위해 우리의 제품 엔지니어는 매일 생산 장비를 모니터링하고 금형 유지 관리를 수행하여 고품질 림을 얻을 수있는 보증을 추가합니다.

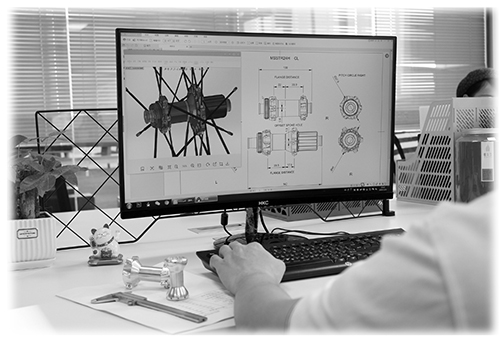

디자인 팀

우리는 림의 내부 구조를 연구하고 더 부드러운 내벽, 더 단단한 탄소 섬유 충전 및 가장 합리적인 탄소 섬유 적층 을 생산하는 더 많은 방법을 탐구하기 위해 강력한 개발 및 디자인 팀을 보유하고 있습니다. 우리는 내구성을 향상시키는 방법을 알고 있습니다. 탄소 섬유 스태킹을 통해 림의 포괄적 인 성능, 강성, 바람 차단.

동시에 디자인 팀은 림이 다양한 환경에서 잘 작동하는지 확인하기 위해 각각의 새 항목에 대해 엄격하게 테스트를 수행해야합니다.

디자인 허브

허브의 성능은 형상, 크기, 베어링, 알루미늄 단조 또는 CNC 가공의 정밀도에 관계없이 휠 세트에 매우 중요하며 허브 성능에 영향을 미칩니다.

마찬가지로 우리는 고객이 더 나은 허브를 선택할 수 있도록 우수한 디자이너와 고정밀 CNC 선반을 보유하고 있습니다.

페인트 등

페인팅은 림이 탈형 된 후 매우 복잡한 프로세스로, 연마해야하며, 각 스포크 홀 버를 수리해야하며, 그 다음에는 페인팅, 연마 등 36 단계가 있습니다.

물론, 우리는 또한 로고를 사용자 정의하고 고객을위한 맞춤형 페인트 서비스를 제공하여 브랜드를 시장에서 더욱 매력적이고 경쟁력있게 만듭니다.

핸드 빌딩

프로토 타입에서 생산에 이르기까지 모든 휠은 수작업으로 조립됩니다. 인간이 바퀴를 만드는 기술에 가져다주는 경험과 세심한주의를 대신 할 수있는 것은 없습니다.